电除尘器改造为电袋复合除尘器,前级电区继续保留,后级电场布置为袋区。但要达到颗粒物排放≤10mg/m3,除尘效率达到99.97%,一电场区的结构参数已固定,除了电场修复以外,只能从布袋区的设计、制造、安装等各个环节去实现。设计时,不仅要科学选择过滤风速,还要将实物模拟和CFD气流仿真技术有机结合,解决好气流均布问题,除尘器的焊缝必须有良好的密封性能、壳体各板之间进行气密焊;焊缝密封检测必须做两次荧光粉检漏。改造后在线检测结果为:1号线窑头废气颗粒物排放6.4 mg/m3,2号线3.5 mg/m3。

关键词 电除尘器 袋除尘器 电袋除尘器 超低排放

0 前言

我国经济快速发展,随着人们生活水平的提高,对环境保护要求越来越高。我国是水泥生产大国与消费大国,水泥工业生产过程中排放的大气污染物,危害性极大。2014年3月1日,新修订的《水泥工业大气污染物排放标准》(GB4915-2013)正式实施,颗粒物排放限值30mg/m3,重点地区20mg/m3。随着燃煤电厂的超低排放改造完成,近两年大部分地区的水泥企业已按燃煤电厂的标准,要求水泥窑颗粒物排放浓度要求≤10mg/m3。

西矿环保作为大气污染治理的环保企业,紧跟市场需求,研发出水泥窑排放浓度≤10 mg/m3的超低排放除尘设备。目前西矿环保有超低排放技术的袋除尘器、电除尘器及电袋复合除尘器。本文将着重介绍电改电袋超低排放技术及其工程应用。

1 电袋除尘器的工作原理

工业生产烟尘的净化治理,以电除尘器和布袋除尘器为主,在不同场合各自都发挥了重要作用,同时也存在各自的局限性。结合电除尘器和布袋收尘器各自优缺点,扬长避短,发挥最大潜能[1],西矿环保推出EPB型电袋复合除尘器。

电袋复合除尘器指在一个箱体内紧凑安装电场区和滤袋区,有机结合静电除尘和过滤除尘两种机理的一种除尘器[2]。

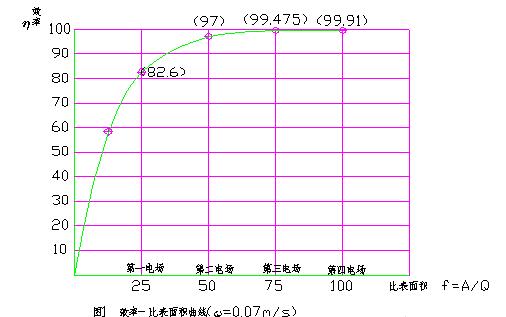

含尘气体通过气流分布装置进入电区(1~2个电场),发挥电除尘器的高效作用,除去80~85%的高浓度、大颗粒粉尘(见图1电除尘效率按指数变化的规律),然后剩余的15~20%带电的粉尘进入袋区,发挥袋收尘器稳定低排放优势,同时荷电粉尘在捕集过程,利用互相排斥降低阻力从而达到节能的目的。在收尘机理上,利用荷电粉尘在滤袋上沉积成有序排列,过滤阻力减小、粉尘层疏松、易清灰。荷电粉尘同性排斥,强化了气溶胶效应,使粉尘浓度分布均匀。静电凝聚使小颗粒变成大颗粒,减少PM2.5颗粒数量,提高滤袋过滤效率。

电除尘效率曲线

2 项目概况

四川利森建材集团有限公司位于四川省德阳市什邡市,海拔约680米,目前有两条新型干法水泥生产线,一线规模为3200t/d熟料,二线规模为5000t/d熟料。为了满足国家日益严格的环保要求,需对一线、二线的窑头电除尘器进行技改以提高除尘效率。2019年4月,利森公司决定,该项目委托西矿环保进行改造,总体要求:两台窑头电除尘保留第一电场,把后边电场全部清空,用来布置滤袋,保留原有的排灰系统、壳体、灰斗、进气口、出气口和进出口风管;原有的非标管道和土建基础不用变动,改造后窑头除尘器出口排放≤10mg/m3。

3 电改电袋超低排放措施

电除尘器改造为电袋复合除尘器,前级电区继续保留,后级电场布置为袋区,是目前投资最小效益最高的方式。但要达到颗粒物排放≤10 mg/m3,除尘效率达到99.97%,一电场区的结构参数已固定,除了电场修复以外,只能从布袋区的设计、制造、安装等各个环节去实现。

3.1 设计

3.1.1过滤风速选取

过滤风速是布袋区选型的关键因素,过滤风速的选择关系到出口粉尘排放、细微粉尘捕捉效率、滤袋阻力、使用寿命、设备阻力等。

对于水泥窑头来说,废气中粉尘浓度约为3~30g/m3;废气成分同空气(干),按质量和体积的比例分别为:O2 23%和20.9%;CO2 0.05%和0.03%;N2 75.55%和78.13%;其它组分为氖、氦、氮、甲烷等;熟料的粉尘坚硬而颗粒粗,粉尘粒径小于10μm者占15%左右,小于45μm者占50%左右[4],粉尘性质一般不变化。本项目窑头除尘器一电场可以收集大量粗颗粒粉尘。后级袋区过滤风速选低,压力损失就小,清灰周期变长,细微粉尘捕捉效率高,出口排放浓度小,滤袋寿命长;但同时过滤面积就会增大,经济成本增加。反之,过滤风速选高,所需滤料面积小,则投资小,但除尘器运行压力损失大,耗电量大,滤料损伤增加,滤袋寿命短。所以过滤速度选择要考虑经济性和对滤尘效率要求等各方面因素。

根据我公司袋除尘器的设备供货经验,结合实际工程案例,研究滤袋过滤风速与透气量、压力损失三者之间的相互关系,最后选取≤0.9m/min的过滤的风速。(一般袋除尘器过滤风速≤1m/min)

3.1.2气流均布技术

气流均布对袋区的性能有显著影响。若各袋室气流分配不均衡,流量小的袋室,过滤风速低对除尘系统运行有好处;流量大的袋室,易产生局部高速气流冲刷滤袋,使滤袋产生破损,同时袋室内气流紊乱,产生涡流,使袋子晃动,长袋间互相摩擦导致滤袋破损,这都是不利的。

若各袋室气流均布有以下优势:

(1)气流速度可控,避免含尘气流直接冲刷滤袋。防止滤袋的摆动和碰撞,保证滤袋的长寿;

(2)引导除尘器内含尘气流的流向,均布上升气流,控制Can速度,利于粉尘沉降;

(3)促使除尘器不同区域的过滤负荷趋于均匀;

(4)降低除尘器的结构阻力。

简而言之,气流均布得好,除尘效率高,阻力低,滤袋使用寿命长。

利用CFD气流仿真技术解决气流均布问题。整台设备做CFD气流仿真,对每个袋室的气流均布做模拟,通过设置导流板使进入每个袋室的气流偏差小于5%,(一般袋除尘器袋室气流偏差小于20%),设备阻力小于1000Pa。我公司建造的实验平台,将实物模拟和CFD气流仿真技术有机结合,很好地解决了气流均布问题。

3.1.3滤袋滤料技术选型

正确地选择滤料是设计、使用好袋除尘器的关键。滤料的选择,首先考虑滤料的使用环境,包括需要考虑含尘气体性质、含尘浓度、粉尘颗粒大小、温度等,还需要考虑的因素有易清灰性能、耐腐蚀性能、耐温性能、高耐磨性能、高过滤精度等。滤袋的材料性能直接影响除尘器的除尘效率和运行阻力。

综合性价比较,水泥窑头的滤料多采用芳纶和玻纤覆膜滤料。芳纶化学名芳香族聚酰胺,具有良好的耐热性,可在260℃温度下持续使用1000h,在200℃温度下持续使用20000h,强度仍保持原始值的90%;有很好的阻燃性,耐大多数酸的腐蚀,稳定性好;但耐水解性差。当要求排放≤10 mg/m3时,芳纶必须做成梯度滤料[5]:即滤料的迎尘面与净气面的纤维细度不同,迎尘面添加超细纤维以达到降低排放的要求,净气面使用较粗的纤维以降低滤料的阻力。迎尘面添加的超细纤维较多使用1.2 ~1.5dtex超细芳纶纤维,净气面使用2.2dtex 的普通纤维, 增加克重到580g/m2左右,制作工艺:烧毛、轧光、PTFE乳液浸渍、热定型,滤袋缝制时针孔涂胶等措施,可以保证排放≤10 mg/m3。

制做滤袋的玻璃纤维基本上使用无碱玻纤,又称E玻纤。无碱玻璃纤维熔化温度在1580℃以上,软化点840℃,有良好的耐水性,因此用无碱玻璃纤维做滤袋在耐温、耐湿方面更具有优势。当要求排放≤10 mg/m3时,用无碱玻纤,纤维直径3.5~5.5μm,纤维工艺处理:纬向纱高膨化,纬二重结构,机织素布验收合格后,高温烘烤脱腊+PTFE乳液浸渍,高温热合覆PTFE膜。覆膜后滤料,薄膜孔隙均匀分布,孔径极小,滤袋缝制时在针孔处涂硅胶,此法可拦截大部分细颗粒粉尘;同时,覆膜的孔隙和摩擦系数较小,容易清灰。这样既能保证高效除尘过滤,又能保证除尘阻力稳定[3]。本项目选用玻纤覆膜滤料。

3.1.4 其它注意事项

窑头电除尘器改造为袋或电袋时,需要在除尘器前增加专用降温设施。篦冷机正常工作出来的废气温度一般在200~250℃,进行余热利用之后在100℃左右。篦冷机异常时废气温度达到300~400℃,电除尘器可以经受高温考验,布袋若在300℃的高温下会导致被烧毁,所以改造为袋或电袋之后控制除尘器入口温度非常重要。目前窑头降温设施有:篦冷机增湿或空气冷却器。

电除尘器改造为电袋或布袋除尘器后,设备整体阻力增加,对原排风机需进行增压校核或增压改造。

3.2制造

设备要求排放≤10 mg/m3,袋除尘器需要精密制造技术来保证。本项目花板采用激光切割加工方式,花板厚度6mm,花板平面度偏差不大于花板长度的 1‰;花板孔中心位置度公差为Φ1.5mm;花板孔径偏差小于上偏差+0.3mm、下偏差0mm;花板孔间距偏差小于上偏差+0.3mm、下偏差-0.3mm。花板与支撑槽钢焊接后,必须做煤油渗透检验。

3.3安装

3.3.1焊接控制技术

常规的除尘器安装,现场焊缝只要是连续焊缝即可,超低排放的除尘器焊缝必须有良好的密封性能,壳体各板之间进行气密焊,特别是净气室与花板安装必须严格保证气密性,安装完毕后,花板四周焊缝和花板之间拼接焊缝采用煤油渗透检验。本项目安装过程中,项目技术负责人驻扎现场,对施工过程中的难点、要点进行指导和检查。

3.3.2焊缝密封检测改进技术

常规的袋除尘器安装完毕仅需做一次荧光粉检漏,验证并判定滤袋装置安装是否达到规定密封要求。超低排放的袋除尘器必须做两次,所有查出的泄漏点及时整改,两次用不同颜色超细荧光粉进行检漏。

3.4 运行

专业的维护与操作有助于设备稳定实现超低排放,设备调试时,特别选派有经验的技术人员与业主技术部门一起,引导操作员正确熟练操作除尘器,使设备最佳状态下运行。

4改造效果

改造后,四川利森窑头除尘器改造后技术参数见表1.

2019年10月30日,四川利森建材集团有限公司依据技改合同,邀请四川某检测有限公司对两条生产线进行了在线检测,检测结果1号线窑头废气颗粒物排放6.4 mg/m3,2号线3.5 mg/m3。均满足超低排放要求。

电袋除尘器是电除尘器和袋除尘器两种除尘机理的融合,两种机理优势互补,投资小,性价比高,特别适合于电除尘的提效改造。再从设计、制造、安装、运行各个环节去控制,超低排放电袋技术已成为满足当前超低排放政策的优选技术之一。

扫一扫查看更多

扫一扫查看更多